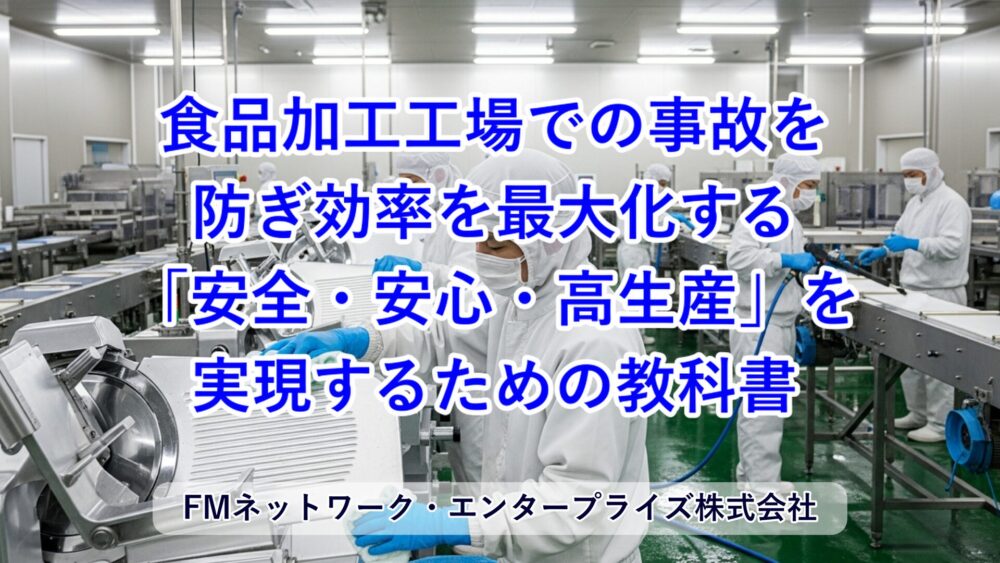

食品業界は現在、深刻な人手不足と高齢化、そして外国人労働者の増加という転換期にあります。経験豊富なベテランが減り、業務に不慣れなスタッフが増える中で、事故のリスクはかつてないほど高まっています。

また、SDGs(持続可能な開発目標)の観点から、環境への配慮や食品ロス削減も強く求められています。「ただ作ればいい」時代は終わりました。「安全に、環境に優しく、効率よく作る」ことが、工場の生存戦略そのものになっているのです。

この記事では、以下の3つの柱を中心に解説します。

- 機械設備の安全対策(ハード面の管理)

- 労働安全衛生と人への対策(ソフト面の管理)

- 環境配慮とサステナビリティ(社会的責任)

第1章:機械の安全操作と危険箇所の徹底把握

食品加工機械は、食材を「切る」「混ぜる」「焼く」ために強力なパワーを持っています。これらは一歩間違えれば、人体に甚大な被害をもたらす凶器となります。

1. カッター・スライサー・粉砕機の危険管理

刃物を使用する機械は、食品工場で最も重篤な事故(切断・切創)を引き起こす設備ですので、十分な安全対策が必要です。

- 投入口・排出口への手入れ。

- 詰まり除去時の誤作動。

- 清掃時の刃への接触

- インターロックの徹底:

カバーを開けたら機械が物理的に動かない仕組み(インターロック)が正常に作動するか、毎日始業前に点検します。無効化することは厳禁です。 - プッシャー(押し棒)の使用義務化:

食材を押し込む際は、絶対に手を使わず、専用の治具を使用します。 - 切れ味の管理:

切れ味が悪い刃は無理な力を必要とし、スリップ事故の原因になります。定期的な研磨と交換が安全につながります

2. 攪拌機(ミキサー)・ニーダーの巻き込まれ防止

回転体を持つ機械は、衣服や身体の一部が巻き込まれると、全身を持っていかれる死亡事故につながるリスクがあります。

回転中の材料投入や確認作業。

作業服の袖口やエプロンの紐の垂れ下がり。

「ちょっと確認するだけだから」という慢心

- 完全停止後の作業:

蓋を開ける際は必ず回転が完全に止まってから行います。慣性で回っている間も危険です。 - 服装規定(ドレスコード)の厳守:

袖口が絞られた作業着を着用し、紐類が出ないようにします。 - 緊急停止ボタンの配置:

作業位置から手の届く範囲に緊急停止ボタンがあるか確認し、定期的に動作テストを行います。

3. 加熱機(フライヤー・オーブン・蒸気釜)の熱傷・火災防止

加熱工程では、高温による火傷だけでなく、油火災や蒸気爆発のリスクがあります。

- 高温の油や蒸気への接触。

- フライヤー周辺の油汚れによる転倒(二次災害で熱湯へ転落など)。

- 排気ダクトの油汚れによる火災。

- 保護具の着用:

耐熱手袋、前掛け、長靴(耐熱・耐油)を必ず着用します。 - 水分の管理:

フライヤーに水分の多い食材を一気に入れると突沸(とっぷつ)します。投入量の基準を定めます。 - ダクト清掃:

見えない部分の油汚れは火災の元です。専門業者による定期清掃をスケジュールに組み込みます。

4. 共通ルール:LOTO(ロックアウト・タグアウト)

清掃・点検・修理を行う際に最も重要なのが、LOTO(Lock Out / Tag Out)です。

- Lock Out(ロックアウト):

電源ブレーカーを落とし、南京錠などで物理的にロックする。 - Tag Out(タグアウト):

「作業中・操作禁止」の札(タグ)を掲示し、誰が作業しているか明示する。

「スイッチを切ったから大丈夫」ではなく、「誰かが誤ってスイッチを入れても動かない状態」を作ることが、悲惨な事故を防ぐ最後の砦です。

第2章:労働安全衛生 ~作業者を守るための環境づくり~

機械だけでなく、日々の作業動作や環境の中にも危険は潜んでいます。特に食品工場特有の課題である「腰痛」「化学物質」「転倒」に焦点を当てます。

1. 腰痛予防対策:工場の「現代病」を防ぐ

重量物の運搬や中腰姿勢が多い食品工場では、腰痛は離職の最大要因の一つです。

- 重量物の取り扱い:

- 重量制限: 人力で持つ重量の上限を設定します(例:男性は体重の40%以下、女性は24%以下など目安がありますが、さらに厳しく20kg以下を推奨)。

- 台車・リフターの活用: 原料袋(20kg〜30kg)の投入には、バキュームリフターや投入機を導入し、持ち上げる動作を極力減らします。

- 作業姿勢の改善:

- 作業台の高さを身長に合わせて調整できるものにする、または足台で調整します。

- パワーアシストスーツの導入:

近年安価になってきたアシストスーツの導入も、作業負担軽減と「従業員を大切にする会社」というPRに有効です。

- 3分間ストレッチ:

始業時や休憩後に、腰痛予防体操をルーチン化します。

2. 化学物質(洗浄剤・消毒剤)の安全な取り扱い

HACCP対応などで強力な薬剤を使用する機会が増えています。

- 混ぜるな危険の周知:

塩素系漂白剤(次亜塩素酸ナトリウム)と酸性洗剤が混ざると、致死性の有毒ガスが発生します。これらは保管場所を明確に分け、容器の色を変えるなど視覚的な対策が必要です。 - SDS(安全データシート)の活用:

使用する全ての薬剤についてSDSを取得し、現場の目につく場所に掲示、またはファイリングして「何かあったらこれを見る」状態にします。 - 保護具の着用徹底:

薬剤補充時は、必ず保護メガネと耐薬品手袋を着用させます。眼に入った場合の洗眼設備の設置と場所の周知も必須です。

3. 転倒防止対策:STOP!転倒災害

食品工場における労働災害で最も多いのが「転倒」です。水、油、食材のカスが床にあるため、非常に滑りやすくなっています。

- 5S(整理・整頓・清掃・清潔・躾)の徹底:

- 「床が濡れているのは当たり前」という意識を捨てます。ドライ運用(床を濡らさない運用)への切り替えが理想ですが、難しい場合でもこまめな水切り(スクイージー使用)を徹底します。

- 靴の選定:

耐滑性能(滑りにくさ)の高い最高等級の安全長靴を支給します。靴底の溝に食材が詰まると効果がなくなるため、靴底洗浄機も併用します。 - 「見える化」:

段差がある場所、滑りやすい場所にはトラテープ(黄色と黒の縞模様)を貼り、注意喚起します。

第3章:環境への配慮と法令順守

企業の社会的責任(CSR)として、環境対策は避けて通れません。これはコストではなく、ブランド価値を高める投資です。

1. 排水処理基準の遵守

食品工場からの排水は、有機物(BOD/COD)、油分(n-ヘキサン抽出物質)、SS(浮遊物質)が高いのが特徴です。

- 日常管理のポイント:

- スクリーン・グリストラップの清掃:

排水処理施設に負荷をかけないよう、前段階で固形物や油分を可能な限り除去します。これを怠ると、排水基準値超過による行政指導や操業停止命令のリスクがあります。 - 濃厚廃液の分離:

調味液の残りや高濃度の廃液は、そのまま流さず、産業廃棄物として別途処理するか、拭き取ってから洗浄することで汚濁負荷を劇的に下げられます。

- スクリーン・グリストラップの清掃:

- 漏洩事故対策:

- 万が一、未処理の水が河川に流出した場合に備え、緊急遮断弁の設置や土嚢の準備、訓練を行います。

2. 食品ロス削減と廃棄物管理

「もったいない」だけでなく、廃棄コスト削減の観点からも重要です。

- 歩留まりの向上:

カット機械の精度を上げ、可食部の廃棄を減らします。 - アップサイクル:

規格外品や端材を、別商品(まかない、加工用ペースト、飼料、肥料)として再利用するルートを構築します。 - デマンド予測:

過剰在庫・過剰生産による廃棄を防ぐため、ITツールを活用した需要予測の精度を高めます。

第4章:事故を防ぎ、効率を高める「マネジメントシステム」

個別の対策だけでなく、工場全体を貫く仕組みが必要です。

1. ヒヤリハット活動の活性化

「事故にはならなかったが、ヒヤッとした」事例を集めることは、重大事故を防ぐ最良の手段です(ハインリッヒの法則)。

- 報告しやすい環境づくり:

- 「報告すると怒られる」環境では情報は集まりません。「報告してくれてありがとう」というポジティブなフィードバックが必要です。

- 件数に応じて表彰したり、簡単な景品を出したりしてゲーム感覚を取り入れるのも有効です。

- 情報の共有:

集まったヒヤリハットは、朝礼や掲示板で必ず共有し、「自分にも起こりうる」と認識させます。

2. 教育訓練の定着

- OJT(実地訓練)とOff-JT(座学)の組み合わせ:

現場で先輩が教えるだけでは、間違った「自己流」が伝承される恐れがあります。標準作業書(SOP)に基づいた座学とセットで行います。 - 多言語対応:

外国人労働者がいる場合、「日本語で書かれたマニュアル」は無意味です。母国語併記、または動画マニュアルを活用し、確実に理解させます。

3. テクノロジーの活用(スマートファクトリー化)

安全と効率を両立させる切り札がDX(デジタルトランスフォーメーション)です。

- カメラAIによる監視:

指定エリアへの侵入検知、保護具の未着用検知などをAIカメラが自動で行い、アラートを出します。 - IoTセンサーによる予知保全:

モーターの振動や温度をセンサーで常時監視し、故障して止まる前に異常を検知してメンテナンスを行います。これにより、突発的なライン停止を防ぎ、稼働率を最大化できます。

第5章:まとめ ~安全は全員で作る文化~

食品加工工場の運営において、知識として「知っている」ことと、現場で「できている」ことの間には大きな壁があります。

本記事で紹介した、

- 機械の危険箇所の把握と物理的対策

- 腰痛・化学物質・転倒などの労働衛生対策

- 環境基準の遵守とロス削減

- ヒヤリハットや教育による文化醸成

これらを一つずつ着実に実行に移してください。

特に重要なのは、「安全対策を行うことは、結果として生産効率を上げる」というマインドセットです。

- 整理整頓された工場は、物が探しやすいので作業が早いです

- 事故が起きない工場は、ラインが止まらないので生産量が多いです

- 働く人が健康な工場は、離職率が低いので採用コストが下がり、熟練工が育ちます

「安全第一(Safety First)」は、単なるスローガンではなく、最強の経営戦略です。

今日から、現場の小さな「気づき」を大切にし、全員参加で安全で効率的な工場を作り上げていきましょう。この記事が、貴社の安全活動の一助となれば幸いです。