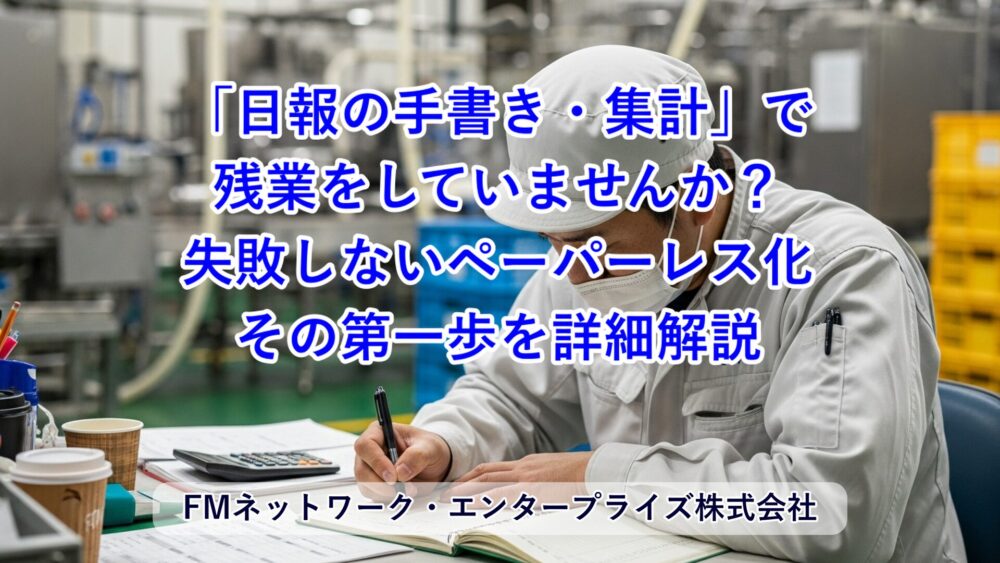

一日の製造作業がようやく終わり、パート従業員たちが帰宅した後の静まり返った事務所で、油や水で汚れた紙の日報を一枚一枚めくりながら、エクセルに数値を手入力しているあなたの姿が目に浮かぶようです。「現場で作ることに集中したいのに、事務作業に忙殺されている」というジレンマは、多くの真面目な工場管理者共通の悩みであり、この非効率な時間を解消しない限り、工場の利益体質を改善することも、従業員のための新しい教育時間を確保することも永遠に叶わないでしょう。

本記事では、ITの専門家がいない中小食品工場であっても、現場に負担をかけずにスムーズに導入できる「ペーパーレス化の現実的なステップ」について、具体的な失敗例と成功の秘訣を交えて解説します。

1. なぜ「手書き日報」が食品工場の利益を食いつぶすのか

製造現場において長年当たり前のように行われてきた「紙への記録」と「事務所での転記作業」ですが、実はこのプロセスこそが、目に見えない莫大なコストを生み出しているだけでなく、迅速な経営判断を遅らせ、最悪の場合は品質事故発生時のトレーサビリティ追跡さえも困難にしてしまうという、工場運営における最大のリスク要因の一つになっていることに、多くの管理者は薄々気づきながらも対策を先送りにしてしまっているのが現状ではないでしょうか。

「転記作業」という付加価値ゼロの時間

最も明白な損失は、管理者による「転記」の時間です。例えば、1日1時間、日報の集計に費やしているとします。月20日で20時間、年間で240時間です。これは工場長クラスの時給換算で考えれば、年間数十万円から百万円近いコストを「単なるデータの移動」に捨てていることになります。さらに、読みづらい文字を解読したり、記入漏れを確認するために現場へ走ったりする時間を含めれば、その損失は計り知れません。

データの「鮮度」が落ちるリスク

紙の日報は、集計されるまで「死んだデータ」です。例えば、午前中に製造ラインで歩留まりが悪化していたとしても、その日報が事務所に届き、集計されるのが翌日であれば、対策を打つのは「翌日以降」になります。もしリアルタイムでデジタル入力されていれば、昼休憩の時点で異常に気づき、午後の生産で調整を行うことができたはずです。このタイムラグこそが、累積する損失の原因となります。

HACCP対応と検索性の欠如

HACCPの義務化により、記録の重要性は増しています。しかし、段ボール箱に詰め込まれた過去数年分の紙の束から、特定のロット番号の製造記録や温度管理記録を即座に取り出すことは可能でしょうか? クレームが発生した際、原因究明に時間がかかればかかるほど、顧客の信頼は失墜します。紙での保管は、物理的なスペースを圧迫するだけでなく、「必要な時に情報が出てこない」という致命的な欠陥を抱えています。

2. 中小食品工場がDX・ペーパーレス化に失敗する「3つの壁」

「ペーパーレス化が必要なのは分かっているが、うちは現場が高齢者ばかりだし、ITに詳しい人間もいないから無理だ」と諦めてしまう工場が非常に多いのですが、実は導入に失敗する工場の多くは、現場のITリテラシーが低いから失敗するのではなく、身の丈に合わない高機能なシステムをいきなり導入しようとしたり、現場のオペレーションを無視してトップダウンで急激な変化を強要したりすることで、現場の激しい拒絶反応を引き起こしていることが主な原因です。

【壁1】「現場の手が汚れている」物理的な問題

食品工場特有の課題として、水、油、粉末、そして衛生手袋の問題があります。「タブレットを導入したが、水濡れで反応しない」「手袋をいちいち外さないと入力できないため、作業効率が落ちた」という現場からのクレームは後を絶ちません。オフィス環境向けのツールをそのまま現場に持ち込もうとすると、必ずこの物理的な壁に衝突します。

【壁2】「今まで通りが一番」という心理的抵抗

ベテラン従業員にとって、長年慣れ親しんだ紙とペンを取り上げられることは、自分の仕事のやり方を否定されたようなストレスを感じるものです。「間違ってデータを消してしまったらどうするのか」「操作が難しくて覚えられない」といった不安は、変化への抵抗として現れます。この心理的ハードルを下げずに強行導入すれば、入力サボタージュや退職につながるリスクさえあります。

【壁3】「全部一気にやろうとする」完璧主義

最も多い失敗パターンが、製造日報、清掃記録、点検表、在庫管理など、すべての帳票を一度にデジタル化しようとすることです。現場の負担は急増し、管理側もシステム設定や教育に追われ、結局システムが稼働せず「やっぱり紙の方が早かった」と元の木阿弥になってしまうケースです。DXは「小さく始めて大きく育てる」が鉄則です。

3. 失敗しない第一歩!「スモールスタート」の具体的ロードマップ

ペーパーレス化を成功させるために最も重要なことは、高価な生産管理システムを導入することではなく、現場の従業員が「これなら私でも使える」「デジタルになったおかげで仕事が楽になった」と実感できる小さな成功体験を積み重ねることであり、そのためには全ライン一斉導入などの無謀な計画を立てるのではなく、最も効果が出やすく、かつ入力負荷が低い業務に絞って一点突破でデジタル化を進めるという、戦略的かつ段階的なアプローチが必要不可欠です。

ステップ1:対象業務を「○×チェック」だけに絞る

最初から数値を入力させる日報はハードルが高いです。まずは「トイレの清掃記録」や「冷蔵庫の温度チェック」など、基本的に「良・否(○か×か)」や「選択肢」だけで完結する単純な記録から始めましょう。

- 清掃記録:完了したらボタンを押すだけ。

- 入室チェック:名前を選んでタップするだけ。

これならキーボード入力が不要で、手袋をしたままでも操作しやすいUI(画面設計)を作りやすいため、ITアレルギーのある従業員でも抵抗なく導入できます。

ステップ2:ハードウェア選定は「現場環境」を最優先に

オフィス用のiPadが必ずしも正解とは限りません。

- 防水・防塵タブレット:

水回りの多い現場では必須です。 - 音声入力の活用:

「120キロ」と喋るだけで入力できる仕組みは、手が塞がっている食品工場で最強の武器になります。 - スマホ活用:

若手が多い現場なら、会社支給のスマホの方が入力スピードが速い場合もあります。

現場にサンプル機を持ち込み、実際に手袋をした状態でテスト運用を必ず行ってください。

ステップ3:並行運用期間を設け、現場の意見を即反映する

いきなり紙を廃止してはいけません。1ヶ月程度は「紙とデジタルの併用期間」を設けます。この期間に、現場から「文字が小さくて見えない」「ボタンの位置が押しにくい」といった不満を吸い上げ、設定を修正します。「自分たちの意見を聞いて使いやすくしてくれた」というプロセスを経ることで、現場は新しいシステムを「自分たちの道具」として受け入れるようになります。

4. 食品工場におすすめの「低コスト・簡単」ツール選定基準

大手ベンダーが提案してくる数百万円規模の多機能な生産管理システムは、確かに機能は豊富ですが、中小規模の食品工場にとっては「帯に短し襷に長し」となりがちで、使いこなせない機能に多額の保守費用を払い続けることになりかねないため、まずは月額数千円から数万円程度で利用でき、自社の業務フローに合わせて柔軟に項目の追加や変更ができるクラウド型の「ノーコードツール」や「現場帳票システム」から検討を始めることを強く推奨します。

ツール選定の5つのポイント

- 直感的な操作性:

マニュアルを読まなくても、画面を見ればどこを押せばいいかわかるか。 - 修正の容易さ:

日報の項目(品目など)が変わった時、業者に依頼せず自分たちですぐに修正できるか。 - オフライン対応:

冷凍庫内やWi-Fiの届きにくいエリアでも入力内容が保存されるか。 - 写真添付機能:

商品の不具合や清掃状況を、カメラで撮影してそのまま日報に貼れるか。(これは紙にはできない強力なメリットです) - CSV出力:

集計データがエクセル等で加工しやすい形式で取り出せるか。

具体的なツールジャンル

BIツールの「Tableau」がおすすめ

Salesforceが提供する世界的に主流なBI(ビジネスインテリジェンス)ツールです。

Tableau(タブロー)は、企業に蓄積された膨大なデータを集約、可視化、分析し、意思決定をサポートするBI(ビジネスインテリジェンス)ツールです。ドラッグ&ドロップで直感的な操作が可能なため、多くの企業で活用されています。

- 直感的な操作性(ビジュアル分析):

専門的な知識やプログラミング技術がなくても、ドラッグ&ドロップ操作でデータを可視化できる。 - 強力なデータ可視化:

高度な表現力により、データのトレンドや課題、背景にあるパターンを視覚的にすばやく見つけることができる。 - 多彩なデータソース接続:

Excel、CSV、オンプレミス、クラウドのデータベースなど、多様なデータ源に直接接続できる。 - 対話的なダッシュボード:

リアルタイムなデータ分析が可能で、インタラクティブに分析内容を深掘りできる。 - 高速な処理能力:

大容量データでも迅速に集計・表示できる(VizQL技術)。

5. ペーパーレス化がもたらす「未来の工場」の姿

単に紙がなくなるという物理的な変化や、集計作業が減るという時間の節約だけがペーパーレス化の目的ではなく、真の価値は蓄積されたデータが工場の資産となり、過去の傾向分析に基づいた精度の高い生産計画の立案や、新人従業員が過去のトラブル事例や製造ノウハウにタブレット一つで瞬時にアクセスできる教育環境の構築など、あなたの工場が「経験と勘頼みの古い体質」から「データに基づいた科学的な経営」へと進化するための土台が出来上がることにあるのです。

残業ゼロが生む「考える時間」

管理者が集計作業から解放されれば、その時間を「現場巡回」や「改善活動」に充てることができます。従業員も、書く手間が減ることで本来の製造業務に集中でき、早く帰れるようになればモチベーションも向上します。これが、人材定着への好循環を生み出します。

「言った言わない」のトラブル解消

「指示書が変わったことを聞いていない」「前回の設定値がわからない」といったトラブルは、常に最新情報がタブレットに表示される環境になれば激減します。正しい情報が全員に共有されることで、工場の雰囲気も良くなり、チームワークが強化されます。

おわりに:まずは「一番面倒な紙」を1枚選ぶことから

ここまでお読みいただき、ありがとうございます。

ペーパーレス化は「全社一丸となって進める一大プロジェクト」と構える必要はありません。むしろ、「毎日毎日、集計するのが一番面倒くさいあの1枚の紙」をなくすことから始めてみてください。

「あ、意外と便利だね」「これなら私でもできるわ」

現場からその一言が出れば、あなたの工場のDXは半分成功したようなものです。

デジタル化は、従業員を監視するためではなく、従業員を面倒な作業から守り、より価値のある仕事に集中してもらうための「優しさ」です。

まずは今日、現場にあるその山積みの紙の中から、最初の一枚を選んでみませんか?