食品の安全は、消費者の健康を守り、ひいては社会全体の信頼を築く上で最も重要な要素です。食品製造に携わる企業にとって、製品の微生物学的安全性を確保することは事業活動の根幹であり、日々の衛生管理の徹底が求められます。その中でも、「一般生菌数」は、食品の衛生状態を把握するための最も基礎的かつ重要な指標の一つです。

しかし、「一般生菌数」とは具体的に何を意味し、その基準値はどのように設定され、食品工場ではどのように捉え、そして管理すべきなのでしょうか。本稿では、食品衛生法における一般生菌数に関する考え方と基準値について、詳細を解説します。厚生労働省の公式情報、関連法規、そして実際の細菌数データを交えながら、その意味と重要性を徹底的に深掘りしていきます。

1. 一般生菌数とは何か?~基礎概念と測定の意義~

まず、一般生菌数という言葉の基本的な意味と、食品検査においてなぜこの項目が重要視されるのかを理解することから始めましょう。

1.1. 一般生菌数の定義と測定原理

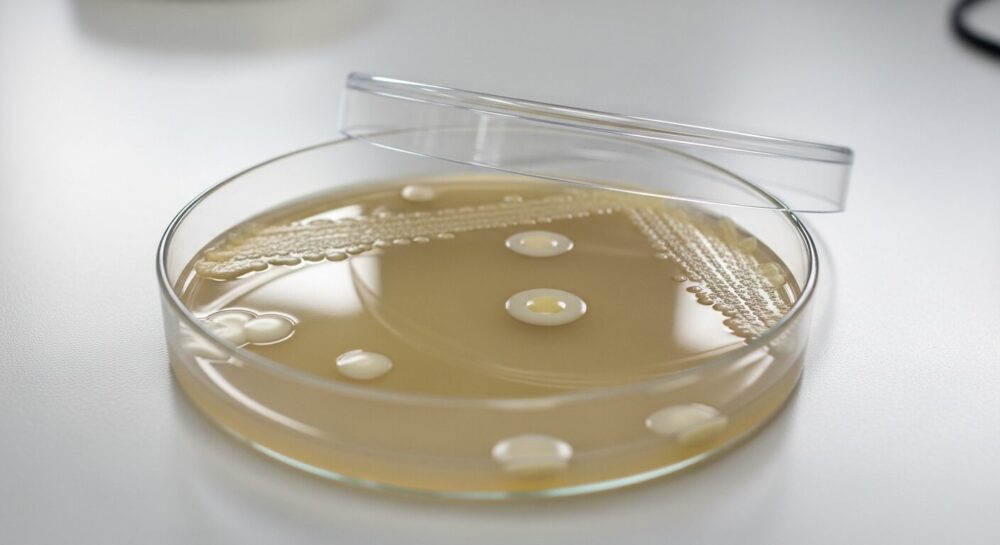

一般生菌数(Aerobic Plate Count, Standard Plate Count, Total Plate Count などとも呼ばれる)とは、食品中に存在する、好気的条件(酸素がある状態)で比較的広い温度範囲(中温域、通常35℃±1℃)で発育する細菌の総数を指します。特定の菌種を限定するものではなく、食品の衛生状態を総合的に評価するための「指標菌」として用いられます。

- 測定原理

- 検体の採取と希釈

対象となる食品検体(例:25g)を採取し、滅菌生理食塩水などで段階的に希釈します(例:10倍、100倍、1,000倍…)。 - 培地への接種

希釈液を、標準寒天培地(Plate Count Agar, PCA)または代替培地(例:ドライフィルム培地)に、一定量(通常1mLまたは0.1mL)を塗抹または混釈します。 - 培養

培地を、通常35℃±1℃の恒温器で24~48時間培養します。 - コロニー数の計数

培養後、培地上に形成された肉眼で識別可能なコロニー(集落)の数を数えます。最も適切な希釈倍率(通常、培地1枚あたり30~300個のコロニーが形成されたもの)を選びます。 - 結果の算出

計数したコロニー数に希釈倍率を乗じ、検体量あたりの菌数に換算して報告します。単位は「CFU/g」または「CFU/mL」で表されます。CFUとはColony Forming Unit(集落形成単位)の略で、生きた細菌一個がコロニーを形成する能力を持つことを示します。

- 検体の採取と希釈

1.2. 一般生菌数が指標菌として重要な理由

一般生菌数は、食品の衛生管理において非常に多岐にわたる重要な役割を果たします。

- 総合的な衛生状態の把握

一般生菌数が多い食品は、以下のような問題点が複合的に影響している可能性を示唆します。- 原材料の初期汚染

使用された原材料そのものの衛生状態が悪かった。 - 製造工程での不適切な取り扱い

製造時の温度管理、時間管理が不適切であった。 - 殺菌・加熱処理の不徹底

殺菌・加熱工程が十分でなかった。 - 二次汚染

加熱後や殺菌後に、作業者の手指、器具、設備、空気、水などを介して微生物が再汚染された。 - 不適切な保存条件

流通・保管段階での温度管理が不適切で、微生物が増殖してしまった。

つまり、一般生菌数は、食品工場全体の衛生管理レベルを総合的に評価するための「成績表」のようなものです。

- 原材料の初期汚染

- 食中毒菌汚染の可能性の示唆

一般生菌数が多いからといって、直ちに食中毒菌が存在するとは限りません。しかし、一般生菌数が著しく多いということは、食品中で微生物が増殖しやすい環境にあった、あるいは微生物汚染の機会が多かったことを意味します。このような状況下では、食中毒菌が増殖している可能性も高まり、食中毒発生リスクが増大します。 - 品質劣化の目安

食品の腐敗や変敗は、多くの場合、微生物の増殖とそれに伴う代謝産物(異臭成分など)によって引き起こされます。一般生菌数の増加は、食品の鮮度低下や風味劣化、さらには見た目の変色や異臭発生といった品質劣化の初期兆候を捉える上で有効な指標となります。例えば、牛乳の一般生菌数が10⁶CFU/mLを超えると、風味の劣化が顕著になると言われています。

2. 食品衛生法における一般生菌数:基準値と法的拘束力

日本の食品衛生法において、一般生菌数はどのように位置づけられ、どのような基準が設けられているのでしょうか。

2.1. 法定基準としての一般生菌数

食品衛生法では、食品の種類や加工方法によって、一般生菌数に関する具体的な「成分規格」が定められている場合があります。これらの成分規格は法的な拘束力を持ち、これを遵守することは食品製造者の義務となります。

- 指定されている主な食品群とその具体的な基準値(例)

- 生食用食肉(牛肉、豚肉など)

「生菌数10⁵CFU/g以下」と定められています。これは、生食される食肉は食中毒のリスクが非常に高いため、厳格な衛生管理が求められることを示しています。例えば、ユッケや牛刺しなどの加工品がこれに該当します。 - 生食用かき

「生菌数50,000CFU/g以下」または「300MPN/g以下(最確数法の場合)」といった基準が設けられており、ノロウイルスや腸炎ビブリオなどの特定微生物の基準も併せて設定されています。 - 殺菌乳、加工乳

殺菌乳の場合、「1ml中50,000個以下」という基準があります。これは、加熱殺菌されているため、本来は極めて低い菌数であることが期待されるからです。 - 清涼飲料水

「1ml中100個以下」といった基準が設けられており、製造工程での殺菌・ろ過が適切に行われているかどうかの指標となります。 - 氷菓

「1g中100個以下」といった基準があります。 - 弁当、そうざい、調理パン、生菓子など

これら、加熱調理済みで再加熱せずに喫食される可能性のある食品や、保存期間が短い食品(例:コンビニエンスストアやスーパーで販売される惣菜類)については、厚生労働省の通知や各自治体の指導要領において、一般生菌数に関する具体的な「指導基準」や「自主基準」が示されることがあります。例えば、調理済み食品の製造工程管理においては、製品の喫食段階で一般生菌数が「10⁵CFU/g以下」であることが望ましいとされるケースが多く見られます。これらの数値は法的拘束力は持ちませんが、適切な衛生管理を行う上での重要な目安となります。

- 生食用食肉(牛肉、豚肉など)

- 「規格基準」と「指導基準」の違い

- 規格基準

食品衛生法(食品、添加物等の規格基準)によって明確に定められた基準で、違反した場合は製品の回収命令や販売禁止といった行政処分が科せられます。 - 指導基準・自主基準

法的な拘束力はないものの、行政機関や業界団体が、危害分析に基づいて食品の安全性を確保するために推奨する目安です。これらの基準を超過した場合、直ちに法的処分となるわけではありませんが、衛生管理の改善指導の対象となる可能性があります。自主基準は、企業が自社の製品の品質と安全性を保証するために自主的に設定する基準であり、多くの場合、法的基準よりも厳しく設定されます。

- 規格基準

2.2. 一般生菌数の基準値の考え方

一般生菌数の基準値は、画一的に設定されるものではなく、食品の種類、製造方法、流通形態、喫食方法(生食か加熱調理か)、喫食前の加熱の有無などを総合的に考慮して設定されています。

- 喫食方法の影響

生食される食品(例:刺身、ユッケ)は、喫食前に加熱による殺菌の機会がないため、製造時点での安全性が極めて強く求められます。このため、一般生菌数に関する基準値は、加熱調理される食品よりも厳しく設定されます。 - 加工度の影響

加熱殺菌や滅菌などの工程を経た食品(例:レトルト食品、無菌充填飲料)は、本来、一般生菌数が著しく低いか、全く検出されないことが期待されます。これらの食品で一般生菌数が検出された場合、製造工程での殺菌不足や二次汚染が強く示唆されます。 - 保存条件の影響

冷蔵保存が義務付けられている食品(例:冷蔵惣菜)で一般生菌数が多い場合、製造後の冷却不足や不適切な温度管理(コールドチェーンの破綻)が示唆され、喫食期限内の品質劣化や食中毒リスクの増大に繋がります。 - 危害分析とリスク評価

各食品における微生物学的危害分析(HACCPのHA)に基づき、食中毒発生のリスクを最小限に抑え、消費者の健康を守ることを目的として基準値が設定されます。この際、対象となる食品の特性(pH、水分活性、栄養成分など)も考慮されます。

3. 食品工場における一般生菌数管理の深掘り:単なる数値ではない意味

食品工場において、一般生菌数を単なる「数値」として捉えるだけでなく、その背後にある意味を深く理解し、衛生管理に活用することが重要です。

3.1. 一般生菌数低減のための実践的アプローチ

一般生菌数を低く抑えるためには、原材料の受け入れから製品出荷までの全工程における総合的な衛生管理が必要です。HACCPの概念に基づいた管理が不可欠です。

- 原材料の管理

- 品質基準の明確化

信頼できるサプライヤーから、微生物学的基準(例:一般生菌数10⁶CFU/g以下)を満たした原材料を調達します。受入検査でロットごとの一般生菌数を抜き取りチェックすることも有効です。 - 適切な保管

原材料の種類に応じて、適切な温度・湿度で保管し、微生物の増殖を抑制します。特に、生鮮原材料は速やかに冷蔵・冷凍し、先入れ先出しを徹底して滞留を防ぎます。

- 品質基準の明確化

- 製造工程の管理

- 加熱殺菌・冷却工程の最適化

加熱殺菌を行う食品では、中心温度(例:中心温度75℃で1分間以上)と加熱時間を厳密に管理し、設定された殺菌効果が確実に得られるようにします。殺菌後の急速冷却も重要で、微生物が増殖しやすい危険温度帯(10℃~60℃)を速やかに通過させる必要があります。例えば、冷却が緩慢だと、耐熱性芽胞菌の増殖を許す可能性があります。 - 二次汚染の防止

生の原材料と加熱済み製品の動線分離(ゾーニング)、作業者の手指、器具、設備、空気などを介した二次汚染の徹底防止が不可欠です。特に、加熱殺菌後のクリーンルームにおける異物混入や微生物汚染対策はHACCPの重要な管理点です。 - 製造環境の清浄化

床、壁、天井、照明、換気設備などの清掃・消毒を定期的に行い、クリーンな製造環境を維持します。特に、ドレン(排水溝)や水回りは微生物が増殖しやすいバイオフィルム形成源となりやすいため、重点的な清掃と殺菌が必要です。

- 加熱殺菌・冷却工程の最適化

- 設備・器具の洗浄・殺菌

- 計画的な洗浄プログラム

使用するすべての設備・器具について、種類、使用する洗浄剤(例:アルカリ洗浄剤、酸性洗浄剤)、殺菌剤(例:次亜塩素酸ナトリウム200ppm、次亜塩素酸水50ppm)、洗浄方法(浸漬、スプレー、CIPなど)、頻度などを明確にしたSOP(標準作業手順書)を策定します。 - 分解洗浄の徹底

可能であれば、設備・器具を分解して、見えにくい部分の汚れや微生物の付着も除去し、隅々まで洗浄・殺菌します。 - 殺菌剤の適切な選択と使用

殺菌剤の特性(pH、対象微生物、残留性、金属腐食性など)を理解し、対象物や目的に応じて適切に使い分けます。次亜塩素酸水は、その安全性と殺菌力の高さから、多くの食品工場で活用が進んでいます。 - 乾燥

洗浄・殺菌後の設備・器具は、微生物の増殖を抑制するために、十分に乾燥させることが重要です。水分が残っていると、すぐに微生物が再増殖してしまいます。

- 計画的な洗浄プログラム

- 作業員の衛生管理

- 健康管理

作業員の健康状態を常に把握し、体調不良者(特に下痢、嘔吐、発熱、皮膚疾患など)は食品取扱作業から外します。月に一度の検便実施なども重要です。 - 手洗い・消毒の徹底

作業開始前、トイレ後、他の作業への移行時、休憩後など、定められたタイミングで石鹸による手洗いと、アルコールまたは次亜塩素酸水による手指消毒を徹底します。 - 服装規定の遵守

清潔な作業着、帽子、マスクを着用し、異物混入や微生物汚染のリスクを低減します。定期的な作業着の交換とクリーニングも重要です。

- 健康管理

- 製品の保管・流通

- 適切な温度管理

製造された製品は、適切な温度(冷蔵品は10℃以下、冷凍品は-15℃以下など)で速やかに保管・流通させ、微生物の増殖を抑制します。コールドチェーンの維持は、一般生菌数抑制に不可欠です。例えば、冷蔵品の温度が数時間危険温度帯にあるだけで、一般生菌数は数桁増加する可能性があります。 - 賞味期限・消費期限の設定

衛生検査データ、保存試験結果に基づいて、科学的根拠のある賞味期限・消費期限を設定します。

- 適切な温度管理

3.2. 一般生菌数検査結果の活用

検査結果は、単に合否を判断するだけでなく、改善活動に繋げるための貴重な情報源となります。

- 時系列での変化の把握

定期的に検査を実施し、一般生菌数の時系列変化をグラフ化することで、季節変動(例:夏場の高菌数傾向)や製造工程の変動による影響を把握します。基準値以下であっても、数値が上昇傾向にある場合は、潜在的な問題を示唆するため、注意が必要です。 - 工程ごとの汚染源の特定

原材料、加工途中品(例:カット野菜の洗浄後、加熱前の肉)、最終製品、設備・器具の拭き取り、作業者の手指など、各工程・場所で一般生菌数検査を行うことで、汚染源の特定や管理不足の工程を洗い出します。例えば、加熱後の製品から高菌数が検出された場合、二次汚染が疑われます。 - 改善効果の検証

衛生管理対策(洗浄方法の変更、殺菌剤の導入、作業手順の見直しなど)を実施した後、一般生菌数検査でその効果を客観的に検証します。数値が改善されれば、対策が有効であったと判断できます。

3.3. HACCPシステムとの連携

一般生菌数の管理は、HACCP(Hazard Analysis and Critical Control Point)システムの中核をなす微生物学的危害管理と深く連携します。

- OPRP(オペレーション前提条件プログラム)

清掃・殺菌プログラム、作業者の衛生管理、設備保守管理などは、OPRPとして一般生菌数低減の基盤となります。これらのOPRPが適切に実施されることで、一般生菌数を許容できるレベルに維持します。 - 検証活動

HACCPプランが適切に機能しているか検証する際に、一般生菌数検査の結果が重要な証拠となります。特にCCP(重要管理点)やOPRPの効果を微生物学的に裏付けるために活用されます。例えば、加熱工程がCCPである場合、その加熱後の製品の一般生菌数が基準値以下であることを確認することは、CCPの有効性を検証する上で不可欠です。

4. 一般生菌数にまつわる誤解と正しい理解

一般生菌数に関するいくつかの誤解を解消し、より正確な理解を深めましょう。

4.1. 「一般生菌数ゼロ=絶対安全」ではない

一般生菌数が検出されない(検出限界以下)食品であっても、必ずしも食中毒菌が全く存在しないわけではありません。食中毒菌は、非常に少ない菌数でも食中毒を引き起こす可能性があるため、一般生菌数以外の特異的な病原菌検査(例:サルモネラ、大腸菌O157、リステリアモノサイトゲネスなど)も、リスクの高い食品については重要です。また、嫌気性菌や低温菌は一般生菌数検査では検出されにくい場合があります。

4.2. 一般生菌数が多い=直ちに「危険」ではないが「注意」が必要

一般生菌数が多い食品が全て食中毒の原因となるわけではありません。しかし、一般生菌数が多いということは、食品が不衛生な環境で製造されたか、不適切な保存条件下にあったことを強く示唆します。このような食品は、食中毒菌による汚染の可能性が高まるだけでなく、腐敗菌の増殖により品質劣化も早く進むため、消費者への提供を避けるべきです。例えば、一般生菌数が10⁶CFU/gを超える食品は、腐敗の兆候が見られ始めることが多く、喫食期限内であっても品質の保証が難しくなります。

4.3. 検査結果の解釈には専門知識が必要

一般生菌数の検査結果は、その食品の特性(pH、水分活性など)、製造工程、保存条件、さらには検体の採取方法や検査方法のばらつきなど、多岐にわたる要素を考慮して総合的に解釈する必要があります。単に数値の高低だけで判断するのではなく、微生物学、食品化学、品質管理に関する専門的な知識を持った担当者が状況を分析し、必要に応じて原因を追究することが求められます。

5. まとめ:一般生菌数管理は食品安全文化の醸成へ

食品衛生法における一般生菌数の考え方と基準値は、日本の食品工場が安全で高品質な製品を提供するための重要な羅針盤です。一般生菌数は、単なる検査項目ではなく、原材料の管理、製造工程の衛生状態、設備・器具の清浄度、作業員の意識、そしてHACCPシステムの有効性といった、食品工場全体の衛生管理レベルを映し出す鏡と言えます。

一般生菌数を継続的に管理し、その結果を深く分析することで、潜在的な衛生上の問題点(例:特定のラインでの菌数増加、洗浄殺菌後の菌数戻りなど)を早期に発見し、効果的な改善策を講じることが可能になります。これにより、食中毒のリスクを最小限に抑えるだけでなく、製品の品質と鮮度を保ち、ひいては企業のブランドイメージと消費者の信頼を揺るぎないものにすることができます。

食品工場は、一般生菌数管理を通じて、単なる法令遵守に留まらず、全従業員が食品安全に対する高い意識を持ち、自らの行動が製品の安全性に直結することを理解する「食品安全文化」を醸成していくことが求められます。この文化こそが、食品製造業の持続可能な発展を支える強固な基盤となるでしょう。