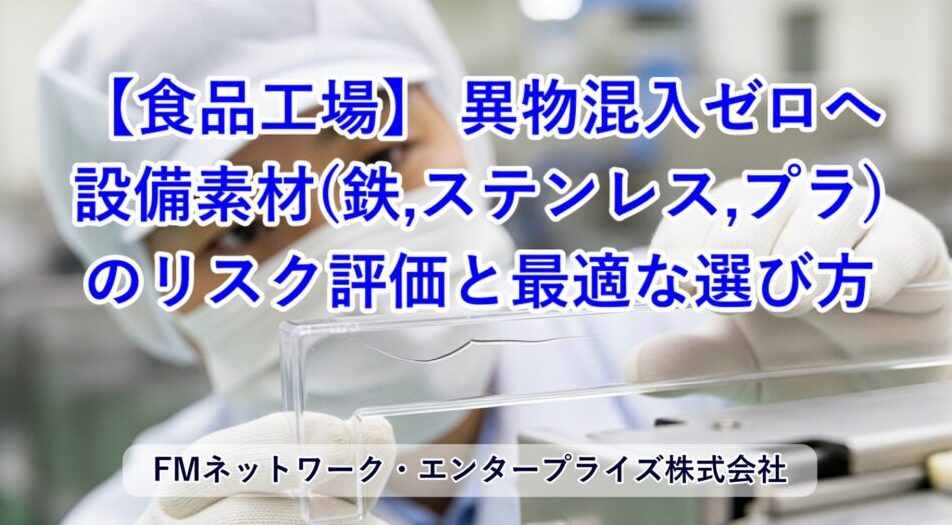

食品製造の現場において、品質管理担当者や工場長が最も恐れるトラブルの一つが「異物混入」です。

2021年6月より日本国内でHACCP(ハサップ)に沿った衛生管理が完全義務化され、これまで以上に「危害要因の分析」と「重要管理点」の監視が求められるようになりました。

異物混入というと、従業員の毛髪や虫の混入といった外部要因・人的要因に目が向きがちですが、実は製造設備そのものの劣化・破損に起因する混入事故も後を絶ちません。

「コスト削減のために鉄製の器具を選んだが、サビが製品に入ってしまった」

「プラスチック製のヘラが欠けていたが、いつ欠けたのか特定できない」

このような事態を防ぐためには、設備や治具の「素材」が持つ特性を深く理解し、適材適所で使い分ける知識が不可欠です。本記事では、工場で主に使用される鉄製、ステンレス製、プラスチックの3大素材について、異物混入リスクの観点から徹底的に比較・解説します。

1. 鉄製(スチール)設備:低コストだが高まる「サビ・塗装」リスク

古くから多くの工場で使用されてきた鉄製の設備。安価で加工しやすく、強度が高いというメリットがありますが、現代の食品衛生基準において、直接食材に触れるラインでの使用は慎重になる必要があります。

鉄の最大の弱点は、水分や塩分、酸に弱いことです。食品工場は「洗浄」が頻繁に行われるため、常に湿度の高い環境にあります。

一度サビが発生すると、その微細な粒子が空気中を漂ったり、製品ラインに落下したりして混入事故を引き起こします。サビは磁石に反応しにくい場合もあり、金属検出機での除去が確実でないケースもあります。

サビを防ぐために多くの鉄製設備には塗装が施されています。しかし、この「塗装」こそが新たな異物混入のリスク源となります。

経年劣化や洗浄時の摩擦、工具の接触などで塗膜が剥がれると、その破片(塗膜片)が製品に混入します。塗膜片は金属ではないため、標準的な金属検出機やX線検査機では検知が極めて困難です。

食品安全の観点からは、「直接食品に触れるエリア(ゾーニングにおける清潔作業区域)」での鉄製使用は避けるべきです。

一方で、倉庫のラックや、食品エリアから隔離された機械室の架台など、直接的な汚染リスクが低い場所では、コストメリットを活かして鉄製を採用するのは合理的です。

2. プラスチック製設備:見えない恐怖「検出困難」な破損

軽量で安価、そして形状の自由度が高いプラスチック素材は、コンテナ、ヘラ、まな板、機械のカバーなど、食品工場の至る所で使われています。しかし、その利便性の裏には「見えないリスク」が潜んでいます。

プラスチックは、熱湯消毒、塩素系洗剤の使用、紫外線、そして物理的な衝撃によって徐々に劣化(加水分解や硬化)します。

劣化したプラスチックはある日突然、負荷がかかった瞬間に「パキッ」と割れます。コンベアガイドの摩耗粉や、ヘラの先端の欠けなどが代表例です。

プラスチック混入における最大のリスクは、「発見の難しさ」です。

一般的なプラスチック片は、金属検出機には反応しません。また、比重が水に近いものや軽いものが多いため、X線検査装置でも写りにくい(透過してしまう)性質があります。

さらに、白色のプラスチック片が、ご飯やパン生地、乳製品などに混入した場合、目視検査でも見落とす可能性が極めて高くなります。

プラスチック製品を使用する場合は、以下の対策が必須です。

- 定数管理と定期交換:

「壊れてから交換」ではなく、「3ヶ月に1回」など期間を決めて、壊れていなくても交換するサイクルを作ります。 - 色の選定:

食材とかぶらない色(青や緑など)のプラスチック製品を選び、目視発見率を高めます。 - 金属検出機反応型プラスチックの導入:

近年では、プラスチック素材の中に金属粉を練り込んだ製品が登場しています。これらは破損片が金属検出機で検知できるため、リスクを大幅に低減できます。

3. ステンレス製設備:衛生管理の要、その種類と選び方

現在、食品工場の設備において世界的なスタンダードとなっているのがステンレス製です。HACCP対応工場やFSSC22000取得工場では、食材に触れる部分のほぼ全てがステンレス化されていると言っても過言ではありません。

- 圧倒的な耐食性:

表面に形成される不働態皮膜により、鉄とは比較にならないほどサビに強い性質を持ちます。 - 高い洗浄性(サニタリー性):

表面が滑らかで傷がつきにくいため、汚れや細菌が溜まりにくく、洗浄・殺菌が容易です。 - 異物検知の確実性:

万が一破損して破片が混入しても、金属であるため金属検出機で確実に排除できます。また、塗装の必要がないため、塗膜剥離のリスクもゼロです。

一口にステンレスと言っても種類があります。食品工場で主に使われるのは「SUS304」と「SUS316」です。

- SUS304(18-8ステンレス):

最も一般的で、家庭用のシンクなどにも使われます。通常の食品製造ラインではこれで十分な耐久性を持ちます。 - SUS316(18-12-2.5ステンレス):

SUS304にモリブデンを添加し、さらに耐食性を高めたグレードです。塩分濃度の高い調味液、酸性の強いフルーツソース、次亜塩素酸ナトリウムを高頻度で使用するラインでは、SUS304でも腐食(孔食)する可能性があるため、より高価ですがSUS316の選定が推奨されます。

ステンレスは「重い」「高価」というデメリットがあります。

また、絶対に錆びないわけではありません。「もらいサビ(鉄粉が付着してそこから錆びる)」や、塩素系薬剤の洗い残しによる腐食には注意が必要です。

4. 総合比較:リスクとコストのバランスシート

これまでの特徴を整理し、経営判断の材料として比較してみましょう。

| 項目 | 鉄製 (塗装あり) | プラスチック | ステンレス (SUS304/316) |

| 初期導入コスト | 低 | 低~中 | 高 |

| 異物混入リスク | 高 (サビ・塗膜) | 中~高(割れ・検知不可) | 低 |

| 検知の容易性 | △ (サビ・塗膜は不可) | × (通常品は不可) | ◎ (金属検知機対応) |

| 耐久性 | 中 | 低 (劣化早い) | 高 |

| 衛生性 | △ (傷・腐食しやすい) | △ (傷に菌が残る) | ◎ (洗浄しやすい) |

導入時の見積もりだけを見れば、鉄やプラスチックが魅力的に映ります。しかし、以下のコストを含めた「ライフサイクルコスト」で考えるとどうでしょうか。

- 頻繁な買い替えコスト

- サビ取りや塗装メンテナンスの人件費

- 万が一、異物混入が発生した場合のリコール費用と信用失墜

一度のリコールで数千万円~億単位の損害が出ることを考えれば、初期投資が高くても、清潔区域にはステンレス製を導入することが、結果として最も安価で確実な「保険」となります。

5. まとめ:異物混入リスクを最小化するためのアクションプラン

食品工場における設備選びは、単なる「機械の購入」ではなく、「安全の購入」です。

最後に、異物混入リスクを低減するための具体的なアクションプランを提案します。

- 現状の設備マップを作成する

工場内のどの工程で、どの素材(鉄、プラ、ステンレス)が使われているか棚卸しを行います。 - リスクレベルによるゾーニング見直し

- ハイリスクエリア(食品露出部):鉄製設備は撤去し、オールステンレス化を進める。プラスチック器具は金属検出対応品への切り替えか、厳格な定数管理を行う。

- ローリスクエリア(梱包後・倉庫):鉄製設備の使用を許可するが、定期的な塗装チェックを義務付ける。

- 消耗品の「寿命」を定義する

特にプラスチック製品やパッキン類は、「壊れたら交換」ではなく「使用期間または使用回数」で交換するルールを徹底する。

「異物混入」は、起きてからでは取り返しがつきません。

設備の見直しは予算を伴うため、一朝一夕にはいかない場合もあるでしょう。しかし、まずは「リスクの可視化」から始め、計画的にステンレス化や検出可能素材への切り替えを進めることが、貴社のブランドと消費者の安全を守る唯一の道です。