人手不足、原材料費の高騰、そして厳格化する衛生基準(HACCPなど)。現代の食品工場が抱える課題は山積みです。「もっと効率よく生産したいが、品質は落とせない」「工場のレイアウトを変えたいが、どこから手をつければいいかわからない」。そんな悩みを抱える工場長や生産管理担当者は少なくありません。

ここで注目すべきなのが、日本の製造業の代名詞である「トヨタ生産方式(TPS)」です。「自動車と食品では全く違う」と思われがちですが、実はその本質である「ムダの排除」と「流れの構築」は、食品工場でこそ大きな威力を発揮します。

本記事では、トヨタ生産方式の基本思想を食品工場のレイアウト改善に応用し、生産性を最大化するための具体的な手法を徹底解説します。

第1章:食品工場における「ムダ」とは何か?(7つのムダ再定義)

トヨタ生産方式の基本は「徹底的なムダの排除」です。まずは、食品工場の現場に潜む「7つのムダ」を定義し直すことから始めましょう。

1. 作りすぎのムダ

需要予測を見誤り、あるいは「機械を止めるのがもったいない」という理由で、注文以上の製品を作ってしまうことです。食品の場合、賞味期限があるため、これは最悪のムダとなります。廃棄ロスに直結するだけでなく、保管スペース(冷蔵・冷凍庫)を圧迫します。

2. 手待ちのムダ

加熱調理中や冷却中に作業者がただ待っている状態、あるいは前工程からの仕掛品が届かずに待機している状態です。食品工場では、バッチ処理(釜での煮炊きなど)が多いため発生しやすいムダです。

3. 運搬のムダ

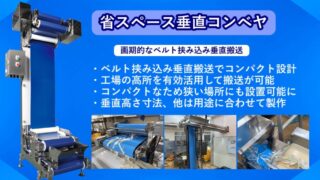

食材や包材をあっちこっちへ移動させることです。レイアウトが悪いと、食材を取りに行く時間、完成品を倉庫へ運ぶ距離が長くなります。運搬自体は付加価値を生みません。

4. 加工そのもののムダ

本来不要な工程や、過剰な包装、過度なトリミング(歩留まり悪化)などです。例えば、本来の機能以上に丁寧に並べ直す作業などが、これに当たります。

5. 在庫のムダ

作りすぎの結果でもありますが、必要以上の原材料や包材を抱えることです。食品工場では、先入れ先出し(FIFO)の管理コストや、アレルゲン管理のリスク増大につながります。

6. 動作のムダ

作業者がモノを探す、しゃがむ、遠くへ手を伸ばすといった動きです。数秒のロスですが、1日数千回繰り返せば巨大な時間損失になります。

7. 不良をつくるムダ

異物混入、重量不足、加熱不足、包装ミスなどです。食品における不良は、再加工がきかない(廃棄になる)ケースが多く、コストへのダメージは甚大です。

第2章:トヨタ生産方式を食品レイアウトに落とし込む3つの原則

これら7つのムダを解消するためのレイアウト改善には、以下の3つの原則が重要です。

原則1:整流化(一筆書きのライン)

トヨタ生産方式の基本は「モノを停滞させずに流す」ことです。

食品工場においては、入荷→下処理→加熱・加工→冷却→包装→出荷という流れを、逆流や交差のない「一筆書き」にすることが鉄則です。

これはHACCPの考え方(汚染区域から清潔区域への一方通行)とも合致します。レイアウト上で、モノがジグザグに動いたり、行ったり来たりしている箇所があれば、そこが改善のポイントです。

原則2:一個流し(小ロット化)への挑戦

大量生産(ダンゴ生産)は、仕掛品在庫を増やし、リードタイムを長くします。可能な限り「一個流し」に近づけるレイアウトを目指します。

例えば、包装工程において、1時間分をまとめて箱詰めするのではなく、1個できたらすぐに箱詰め・検品へ流すような直結型のレイアウトにすることで、不具合の早期発見が可能になります。

原則3:U字ラインの採用

直線ラインも有効ですが、トヨタ式で推奨されるのは「U字ライン」です。

入口(投入)と出口(完成)を近づけることで、1人の作業者が投入と取り出しの両方を行えるようになります。これにより、生産量の変動に合わせて人員を柔軟に増減させる「少人化(しょうにんか)」が可能になります。

第3章:【実践編】生産性が上がるレイアウト改善ステップ

では、具体的にどのようにレイアウトを変更していけばよいのでしょうか。ステップごとに解説します。

STEP 1:現状の「スパゲッティ・ダイアグラム」を描く

工場の平面図を用意し、実際の作業者やモノの動きを線で書き込んでみてください。スパゲッティのように線が絡み合っている場所が必ずあるはずです。

- 交錯ポイント: 人とリフトが交差していないか(安全・衛生リスク)。

- 歩行距離: 作業者が1日に何キロ歩いているか。

これらを「見える化」することがスタートです。

STEP 2:衛生区分とゾーニングの明確化(HACCP対応)

食品工場特有の制約として「ゾーニング」があります。

食品工場の「ゾーニング」とは、工場内を清潔度のレベルに応じて明確に区分けし、安全性を保つための衛生管理手法のことです。

一般的に、原材料を扱う「汚染区」、加工を行う「準清潔区」、包装などを行う「清潔区」などに分け、壁や床の色を変えて視覚的にも区別します。

最大の目的は、人や物の動き(動線)を管理して「交差汚染」を防ぐことです。

例えば、汚染区の菌が清潔区の製品に付着しないよう、作業者の移動や空気の流れを制限します。HACCP(ハサップ)の運用においても前提となる、安全な食品づくりのための基礎的な仕組みです。

- 汚染作業区域(入荷・下処理)

- 準清潔作業区域(加熱・加工)

- 清潔作業区域(冷却・充填・包装)

壁で仕切ることが理想ですが、スペース的に難しい場合は、床の色分けや空気の流れ(陽圧管理)で区分けします。このゾーニングを跨ぐ移動(人・モノ)を最小限にするレイアウトを考えます。パスボックスやコンベアを活用し、人は極力移動しない設計にします。

STEP 3:機器配置の最適化(マン・マシン・チャートの活用)

機械に合わせて人が動くのではなく、人の動きに合わせて機械を配置します。

例えば、加熱調理器と冷却機が離れていると、熱い製品を持って移動する「運搬のムダ」と「危険」が発生します。これらを近接させ、コンベアで直結できないか検討します。

また、作業台の高さや機械の操作盤の位置も重要です。動作経済の原則に基づき、作業者が無理な姿勢をとらなくて済む配置に調整します。

STEP 4:パイロットラインでの検証と調整

いきなり工場全体を変えるのはリスクが高いです。まずは1つの製品ライン、あるいは1つのエリアで改善を実施します。

段ボールや仮の作業台を使ってシミュレーション(模擬実験)を行い、作業者からのフィードバックをもらいます。「ここは狭すぎる」「この位置だと手が届かない」といった現場の声を反映させることが、定着の鍵です。

第4章:食品工場ならではの課題と解決策

トヨタ生産方式をそのまま適用しようとすると、食品工場ならではの壁にぶつかることがあります。

課題1:品種切り替え(段取り替え)の多さ

多品種少量生産が求められる食品工場では、アレルゲン洗浄などの「洗浄時間」がボトルネックになります。

ラインを止めて行う作業(内段取り)と、ライン稼働中にできる作業(外段取り)を分けます。

例えば、次工程で使う調味料や包材の準備(計量など)は、ラインが動いている間に別の場所(水屋など)で完璧に行っておく。ラインが止まったら、サッと入れ替えるだけで済むようにレイアウトと運用を変えます。これを「シングル段取り(10分以内)」を目指して短縮します。

課題2:自動化と職人技のバランス(自働化)

トヨタの「自働化(ニンベンのついた自動化)」は、異常があったら機械が止まる仕組みです。食品では、生地の状態や焼き色など、センサーでの判定が難しい官能検査が必要です。

すべてをロボットにするのではなく、品質の要となる判断箇所には人を配置しやすいスペースを確保します。一方で、単なる移載や箱詰めは機械化し、人が付加価値の高い作業に集中できるレイアウトにします。

課題3:清掃のしやすさ(サニタリー性)

レイアウトを詰め込みすぎて、機械の裏側や壁際が掃除できない状態になっていませんか? これは重大な衛生リスクです。

作業台やラックにはキャスターを付け、清掃時に動かせるようにします。また、機械と壁の間は、人が入って掃除できる十分なスペース(一般的には50cm以上)を確保するレイアウトにします。「5S(整理・整頓・清掃・清潔・躾)」を維持しやすい環境こそが、生産性の基盤です。

第5章:事例スタディ~ある惣菜工場の改善例~

【改善前】

- 状況: I字型の長いラインで、前工程から流れてくる食材をひたすらトッピングし、最後尾で包装。

- 問題点: 前工程が遅れると、後工程の5人が全員手待ちになる。逆に早すぎると仕掛品が山積みになる。作業者間の会話ができず、連携が取れない。

【改善後(トヨタ式導入)】

- 施策: 長いラインを分割し、「セル生産方式(屋台方式)」に近いU字ラインを複数導入。

- 変化: 1つのセルを3人のチームで担当。

- 多能工化: 1人がトッピングから包装まで複数の工程を担当できるようになった。

- 同期化: チーム内でペースを合わせるため、手待ちが激減。

- 柔軟性: 注文が少ない日は1セルだけ稼働させ、他のメンバーは別作業を行うことで、全体の人件費を抑制。

【結果】

労働生産性が25%向上し、リードタイムが短縮されたことで、より新鮮な商品を店舗へ届けることが可能になった。

第6章:DXとの融合~スマートファクトリーへの道~

レイアウト改善は、物理的な配置換えだけではありません。情報のレイアウトも重要です。

1. アンドン(行灯)のデジタル化

ラインで異常が発生した際、すぐに知らせる「アンドン」。食品工場では、タブレットや大型モニターを活用し、各ラインの生産進捗、温度管理データ、歩留まり率をリアルタイムで表示します。

管理者が事務所にいても現場の状況がわかる「管理の動線」を短縮することも、広義のレイアウト改善です。

2. AIによる動線分析

近年では、工場内のカメラ映像をAI解析し、作業者の無駄な動きや滞留ポイントをヒートマップで可視化する技術も安価になっています。人間の目では気づかない「数秒のムダ」を発見し、レイアウトを微修正し続ける(カイゼンする)サイクルを回しましょう。

おわりに:レイアウト改善は終わりのない「カイゼン」

工場のレイアウト改善に「正解」はありません。一度変更して終わりではなく、生産品目の変化や技術の進化に合わせて、常に変化し続ける必要があります。

トヨタ生産方式の本質は、手法そのものよりも「現状に満足せず、常により良い方法を探求する姿勢」にあります。

まずは、現場に行って床にテープを貼り、今のモノの流れをたどってみてください。そこにある「滞留」や「逆流」に気づくこと。それが、生産性向上への第一歩です。

食品工場の生産性向上は、利益率の改善だけでなく、従業員の働きやすさ、そして何より「食の安全」を守る強い現場づくりにつながります。